فیلتر ممبران

شستشوی ممبران اسمز معکوس – عملیات

ممبران تصفیه آب یا غشای اسمز معکوس (RO) در شیرین سازی آبهای شور و آب دریا با روش اسمز معکوس به کار می رود. یکی از مسائلی که در مورد سیستمهای غشایی نظیر RO وجود دارد بحث گرفتگی غشا یا همان ممبران است. به طور کلی به دلیل عبور آب خوراک از روی سطح غشا و تصفیه آن توسط ممبران، ذرات کلوئیدی، رسوبات و املاح محلول در آب ایجاد گرفتگی میکنند که نیاز است عملیات شستشوی ممبران اسمز معکوس RO در زمان مشخص و به صورت دورهای انجام شود.

شستشوی ممبران اسمز معکوس

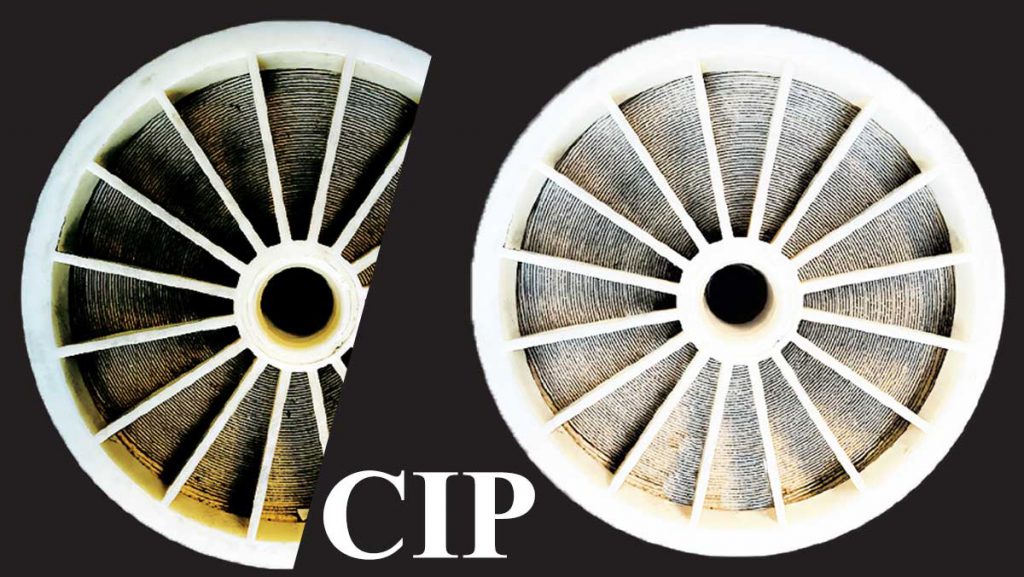

یکی از مهمترین و اساسی ترین کارهایی که باید انجام داد شستشوی ممبران RO است که باعث افزایش طول عمر و کیفیت کار دستگاه تصفیه آب صنعتی می شود. شستشوی ممبران ها در آب شیرین کن های اسمز معکوس به طور اختصار عملیات CIP نامیده می شود. این کار روش های متفاوتی دارد که در ادامه قرار است با دستورالعمل cip، مراحل شستشوی ممبران اسمز معکوس، مواد شوینده ممبران و نحوه اسید شویی ممبران آشنا شوید.

بیشتر بخوانید: انواع ممبران تصفیه آب

دستورالعمل cip چیست؟

عملیات cip برگرفته از سه کلمه Cleaning in Place است و معنای شستشو در محل را می دهد. سیستم CIP یک روش تمیز کردن سطوح داخلی لولهها، مجراها، تجهیزات فرآوری، فیلترها و اتصالات مرتبط در کارخانجات، بدون نیاز به جداسازی بخشهایی از دستگاه است. به طور معمول سیستم های CIP انواع مختلفی دارد که درصد سود و اسید cip آنها با هم متفاوت است. اما به طور کلی روش شستشوی ممبران اسمز معکوس به شرح زیر است:

- استفاده از آب با فشار بالا

- تمیز کردن با مواد قلیایی

- شستشو با آب

- تمیز کردن با مواد اسیدی

- آبکشی نهایی با آب سرد

بیشتر بدانید: زمان تعویض فیلتر ممبران تصفیه آب صنعتی

مراحل اسیدشویی ممبران های اسمز معکوس RO

قبل از اینکه در مورد مراحل اسید شویی صحبت کنیم اجازه دهید ابتدا به این موضوع بپردازیم که از چه نوی اسیدی برای شستشوی ممبرانهای اسمز معکوس باید استفاده کنیم.

بیشتر بخوانید : اسمز معکوس چیست

انواع اسید شستشوی اسمز معکوس

در حالت کلی هدف از تزریق اسید کاهش pH محلول شستشو و کمک به ایجاد شرایط مطلوب برای حذف رسوبات چسبیده به سطح ممبرانها است. به همین خاطر در حالت کلی از اسید هیدروکلریک یا HCl استفاده میشود. ولی در مواردی بسته به نوع و شدت رسوبات و همچنین دستوالعمل مورد استفاده ممکن است از اسید های دیگری نظیر اسید فسفریک (H3PO4) نیز استفاده شود.

۱. انتخاب محلول شستشو

انواع مختلفی از مواد شستشوی شیمیایی ممبران برای نگهداری غشاهای اسمز معکوس در بازار موجود است. انتخاب نوع موادی که برای شستشوی شیمیایی ممبران اسمز معکوس مورد استفاده قرار میگیرد براساس نوع و شدت فولینگ یا گرفتگی که روی سطح غشا صورت گرفته، انجام میشود. انواع مواد شوینده ممبران عبارتند از:

محلول شوینده ممبران اسیدی

محلولی است با مقدار PH پایین که برای حذف نمک های معدنی (مانند کربنات کلسیم CaCO3)، ترکیبات فلزی، اکسید فلزات (مانند آهن) و فولینگ های کلوییدی معدنی از ممبران های دستگاه اسمز معکوس و سیستم های نانو فیلتراسیون به کار می رود. در واقع با این کار اسیدشویی ممبران صورت می گیرد.

محلول شوینده ممبران قلیایی

ترکیبی منحصر به فرد از مواد سورفکتانت فعال سطحی در یک محلول کاستیک است. این شوینده میتواند مواد آلی، اجزاء بیولوژیکی، روغن و رنگ و لیگنین و گریس را از سطح ممبران پاک می کند.

۲. پمپاژ با جریان آرام

در این مرحله ابتدا آب درون پرشروسلهای اسمز معکوس را تخلیه میکنیم. برای این کار با یک فلوی خیلی ملایم (حدود ۱۰% فلوی شستشو) محلول را وارد سیستم میکنیم تا آب درون وسلها به طور کامل تخلیه شده و محلول شستشو جای آن را بگیرد.

۳. چرخش محلول شستشو

بعد از اینکه محلول شستشو به صورت کامل جایگزین آب داخل سیستم شد، محلول شستشوی غلیظ شده وارد می شود. باید این محلول غلیظ درون سیستم بچرخد تا واکنشها بین رسوبات و محلول شستشو اتفاق بیفتد. در این پروسه، اقدامات لازم برای کنترل دما و pH محلول شستشوی ممبران باید انجام شود.

جهت دانلود نرم افزار wave برای طراحی دستگاه تصفیه آب کلیک کنید.

۴. خیس خوردن رسوبات

حالا در این مرحله باید پمپ را خاموش کرده و اجازه دهید تا ممبران ها در محلول شستشوی موجود در پرشر وسل ها به طور کامل خیس بخورند. در شرایط عادی، مدت زمان یک ساعت برای این مرحله مناسب است اما اگر رسوبات و گرفتگی خیلی بالا باشد گاهی تا ۱۰ تا ۱۵ ساعت نیز این مرحله ادامه پیدا می کند.

۵. پمپاژ با جریان بالا

در این مرحله با ۱۰۰% فلو یا جریان عملیات شستشو را انجام داده که حدود ۳۰ تا ۶۰ دقیقه به طول می انجامد. جریان و فشار بالای محلول در این حالت باعث می شود تا رسوبات خیس خورده در مرحله قبل از سطوح ممبران جدا شده، شسته شده و از سیستم خارج شوند.

۶. خنثی سازی

پس از اتمام عملیات شستشوی ممبران، اسید شویی و شستشو با کاستیک، خنثی سازی کامل محلولهایی که برای شستشو ساخته شده و استفاده شده بسیار مهم است. به طور معمول در انواع اسید شستشوی ممبران محلولهای اسیدی با استفاده از کاستیک (NaOH) و محلولهای بازی توسط اسید سولفوریک در شرایط کنترل شده خنثی می شود. پس از رسیدن PH محلول به ۷ محلول خنثی سازی شده آماده دفع درون فاضلاب خواهد بود.

بیشتر بدانید: تصفیه فاضلاب صنعتی چیست

عوامل تاثیرگذار بر دستورالعمل CIP

۱. دمای محلول تمیز کننده

افزایش دما یکی از مواردی است که در انجام CIP حتما باید در نظر گرفته شود. با افزایش دما در واقع مواد ضدعفونی کننده با شدت و سرعت بیشتری آلودگی ها و میکروارگانیسم ها را از بین می برند. پس میتوان گفت با افزایش دمای محلولهای شستشو دهنده میتوان سرعت انجام عملیات CIP را سریع تر کرد.

بیشتر بخوانید: سپتیک تانک چیست

غلظت محلول تمیز کننده

درصد سود و اسید cip از اهمیت بالایی برخوردار است یعنی غلظت ماده ای که برای شستشو و تمیز کردن در CIP مورد استفاده قرار می گیرد می تواند در کیفیت انجام این فرایند و نتیجه نهایی تاثیر بالایی داشه باشد. افزایش غلظت می تواند سبب تمیزتر شدن دستگاه شود زیرا این امر باعث می شود که سرعت و قدرت از بین رفتن آلودگی ها افزایش پیدا کند.

ولی باید در افزایش غلظت بسیار با احتیاط عمل کرد چون ممکن است به سطح ممبران آسیب جدی و جبران ناپذیری وارد کند.

زمان تماس محلول تمیزکننده با تجهیزات

افزایش زمان تماس باعث افزایش کارایی فرایند تمیز کردن می شود و به همین ترتیب اسیدشویی ممبران به طور بهتری انجام می شود.

فشار پمپ در حین عملیات شستشو

مانند درصد سود و اسید cip هر چقدر مواد شوینده ممبران با فشار بالاتری درون سیستم بچرخند عملکرد بهتری دارند و قدرت از بین رفتن آلودگی ها افزایش پیدا می کند. چون فشار بالا باعث ایجاد یک نیروی ساینده روی سطح ممبران میشود، جایی که آلودگیها چسبیدهاند، و می تواند تقریبا به طور کامل آلودگی ها را از بین ببرد.

مطمئنا با خواندن این مطلب با دستورالعمل cip و نحوه شستشوی ممبران اسمز معکوس تا حدودی آشنا شده اید. از ممبران تصفیه آب برای شیرین سازی آب دریا و آب شور در دستگاه های تصفیه آب صنعتی استفاده می شود.

بیشتر بخوانید: نحوه تعویض فیلتر ممبران

شستشوی ممبران اسمز معکوس یا عملیات CIP

۱. تعویض کارتریج فیلتر برای شستشوی بهتر ممبران اسمز معکوس

اگر طراح سیستم RO از فیلتر کارتریج ۱۰ میکرون یا ۵ میکرون استفاده کرده، و مشاهده میکنید که در حین عملیات CIP کدورت محلول به شدت بالا میرود، میتوانید برای عملکرد بهتر آن را با فیلتر کارتریج ۱ میکرون تعویض کنید. این کار از انتقال مجدد رسوبات به درون سیستم جلوگیری میکند.

۲. پس از هر مرحله تمیزکاری ممبران فیلتر کارتریج را تعویض کنید

این کار برای سیستمهایی که از محلولهای مختلف برای تمیزکاری آنها استفاده میشود ضروری است. بطور مثال اگر برای تمیزکاری از شوینده قلیایی استفاده میکنید، بعد از اتمام کار با این شوینده فیلتر را تعویض کنید و بعد شوینده اسیدی را وارد سیستم کنید. حتی شاید لازم باشد در هر کدام از مراحل شستشوی اسیدی یا قلیایی نیز فیلتر را عوض کنید. تمام اینها بستگی به شدت گرفتگی سیستم شما دارد. ولی نتیجه آن شستشوی بهتر ممبران RO سیستم شما خواهد بود. پس در این مورد اصلا خساست نداشته باشید.

۳. افزایش زمان خیساندن یا soaking در عملیات CIP

مرحله خیساندن یا سوکینگ یکی از مهمترین بخشهای عملیات احیای ممبران از طریق روش CIP است. پس اگر تشخیص دادید که گرفتگی شدیدی روی ممبرانها وجود دارد برای شستشوی بهتر این مرحله را به جای ۳۰ دقیقه میتوانید تا ۲۴ ساعت هم افزایش دهید، و بعد از آن مرحله سیرکولاسیون را انجام دهید.

۴. تنظیم دمای محلول تمیز کاری ممبران

اگر بنا باشد که دمای محلول CIP را بالا ببرید توجه داشته باشید که حد ماکزیمم دمای مجاز ممبران چقدر است، و دقت کنید که دمای محلول ۲ تا ۳ درجه کمتر از آن تنظیم شده باشد. چون در حین فرآیند شستشو دمای محلول احتمال دارد که افزایش یابد و این ممکن است باعث آسیب جدی به ممبران شود.

۵. تولید کف زیاد در مرحله شستشوی قلیایی

در مرحله شستشو توسط محلول قلیایی هرچه کف بیشتری تولید شود نشان دهنده عملکرد بهتر و شستشوی بهتر ممبران RO است. چون تولید کف نشان دهنده واکنش بین محلول CIP و کثیفیهای روی ممبران است. پس اصلا نگران نباشید چون این نشان دهنده عملکرد درست و مناسب محلول قلیایی شماست.

۶. ارزیابی CIP

برای ارزیابی عملیات CIP و اطمینان از پاک شدن کثیفیهای روی ممبران اسمز معکوس میتوانید از پارامتر SDI استفاده کنید. با مشاهده رنگ کاغذ و عدد SDI میتوانید متوجه نوع گرفتگی و کیفیت تمیزکاری شوید.

بیشتر بخوانید: تصفیه فاضلاب پتروشیمی چیست

دوره آموزشی شستشوی ممبران RO از طریق عملیات CIP

یک بهره بردار حرفهای ضروریست با روش های روز دنیا آشنایی داشته باشد تا بتواند طول عمر ممبران های RO را افزایش دهد. آیا می دانستید علاوه بر روش های سنتی و معمول تمیزکاری (CIP)، امروزه روشهای جدیدی نیز ابداع شده که توانسته کمک شایانی در رفع گرفتگی ها کند. جالب است که این روشها بازده بسیار بالاتری دارند، و استفاده از مواد شیمیایی به حداقل رسیده است. چرا شما از این روشها استفاده نکنید؟! پس با شرکت در این دوره بهترین و جدیدترین روشها را یاد بگیرید.

سلام دوره جدید برایCip دارید ؟؟

درود، دوره آموزشی CIP هم به صورت جداگانه ارائه میشود و هم یکی از سرفصلهای دوره آموزشی بهره برداری است.

سلام عرض ادب

میخواستم اطلاعاتی درباره بهترین نحوی Coating غشاء اسمزی RO در حالت مازول مارپیچی به دست بیارم ممنونم میشم کمکم کنید .

سوالات فنی و حرفه ای در خصوص تصفیه آب می خواستم

سلام دوره ها کجا برگزار می شود و برای ثبت نام ۱۴۰۰ کجا باید مراجعه کنیم۰۹۹۱۷۲۵۱۶۲۷

دورهها به صورت غیر حضوری برگزار میشوند و نیاز به مراجعه و رفت و آمد نیست. در بخش دورههای آموزشی میتوانید ثبت نام کنید.

ممنون از شما استاد بزرگوار بابت دورهای سایت و آموزش های اینستاواقعا کمک خیلی بزرگی کردین به این صنعت که خیلیهم مهمه

سلام جناب دکتر زیره پور

حجم آبی که داخل یک ممبران ۸ اینچ با طول ۴۰ اینچ قرار میگیره چقدره؟

حجم ممبران اگه خالی باشه یعنی لایه های غشا وجود نداشته باشه حدود ۳۳ لیتر میشه

با وجود لایه ها چه حجمی از اب داخل یک ممبران قرار میگیره؟

این حجم رو میخوام بدونم چون در زمان ساخت محلول شستشو باید غلظت محلول مشخص باشه و بدونیم چقدر اب داخل سیستم داریم تا بتونیم مقدار ماده شوینده رو حساب کنیم.

یک وسل ۶ المانه تقریبا ۲۰۰ لیتر ظرفیت اب داره که وقتی با ممبران پر بشه قطعا این حجم آب رو در بر نمیگیره

سلام دوست عزیز شرمنده که جواب دادم ولی ما محلول cipداخل مخزن درست میکنیم و با پمپ انتقال میدیم داخل پرشر و اول شیر پساب باز میکنیم تا آب داخل پرشر بره بیرون و بعد شیر پساب میبندیم و شیر cipباز میکنیم تا داخل خود سیستم دوربزنه اینجوری دیگه مهم نیست که چقد آب داخل پرشر هست و پرشر ۴اینچ تک المان با ممبران همیشه بین ۵تا۶لیتر محلول میگیره و بازم عزرخواهی میکنم که دخالت کردم

سلام. بستگی به نو بودن ممبرین و نوع ممبرین ۸ اینچ می تواند بین ۲۵ الی ۳۸ متر مکعب اب permeat تولید کند که حدود ۵۰ متر مکعب می تواند حجم آب داخل ممبرین باشد(حجم آب ورودی)

غلظت اسید و قلیا رو میتونید هشت الی ده درصد حجم کل اب ورودی به ممبرین در نظر بگیرید. به طور مثال برای یک دستگاه ۵۰ متر مکعبی که حدود ۱۰۰ متر مکعب آب خوراک ورودی دارد حدود ۸ الی ۱۰ لیتر اسید یا ۸ الی ۱۰ لیتر قلیا می توان استفاده شود. هر چند زمان خیس خوردن ممبرین ها با مواد بسیار مهم تر و اثر گذار تر از مقدار مواد شوینده است

با سلام

لطفا منابع مطالعاتی یا استاندارد خاص برای cipمعرفی کنید

با سلام.

دوره آموزشی ویژهای برای مبحث CIP داریم که تا پایان همین ماه (پایان شهریور ۹۹) منتشر خواهد شد. بعد از انتشار به شما اطلاع رسانی میشود.