تصفیه آب صنعتی، طراحی

طراحی سیستم اسمز معکوس به صورت قدم به قدم

ﻫﻤﯿﺸﻪ اﻧﺠﺎم ﮐﺎرﻫﺎی ﺑﺰرگ در اﺑﺘﺪا پیچیده ﺑﻪ ﻧﻈﺮ ﻣﯽ رﺳﺪ. وﻟﯽ اﮔﺮ ﺑﺘﻮان آن را ﺑﻪ ﺑﺨﺶﻫﺎی ﮐﻮﭼﮏ ﺗﺮی ﺗﻘﺴﯿﻢ ﮐﺮد و ﻗﺪم ﺑﻪ ﻗﺪم پیش رﻓﺖ این ﮐﺎر ﺑﺴﯿﺎر ﺳﺎده ﺗﺮ اﻧﺠﺎم ﻣﯽﺷﻮد. ﻃﺮاﺣﯽ ﺳﯿﺴﺘﻢ اﺳﻤﺰ ﻣﻌﮑﻮس ﺻﻨﻌﺘﯽ ﻫﻢ در اﺑﺘﺪا ﺑﺴﯿﺎر پیچیده ﺑﻪ ﻧﻈﺮ ﻣﯽآﯾﺪ، ﺑﺨﺼﻮص در ﻣﻮاردی ﮐﻪ ﻇﺮﻓﯿﺖ ﺳﯿﺴﺘﻢ ﺑﺎﻻ ﺑﺎﺷﺪ. ﻣﺎ در این ﻣﻘﺎﻟﻪ ﻣﯽﺧﻮاﻫﯿﻢ روﺷﯽ را ﺑﻪ ﺷﻤﺎ آﻣﻮزش دﻫﯿﻢ ﺗﺎ ﺑﺘﻮاﻧﯿﺪ ﺑﻪ راﺣﺘﯽ ﻫﺮ ﻧﻮع ﺳﯿﺴﺘﻢ RO را ﺑﺎ ﻫﺮ ﻇﺮﻓﯿﺘﯽ ﺑﻪ ﺻﻮرت درﺳﺖ و اﺻﻮﻟﯽ، و ﺑﻪ ﺳﺒﮏ ﻣﻬﻨﺪﺳﺎن و ﻣﺘﺨﺼﺼﺎن ﺷﺮﮐﺖ DuPont، ﻃﺮاﺣﯽ ﮐﻨﯿﺪ.

طراحی سیستم اسمز معکوس در ۱۰ قدم

برای طراحی سیستم های تصفیه آب اسمز معکوس صنعتی از یک روش قدم به قدم (۱۰ قدم) استفاده میکنیم. البته برای سادگی بیشتر این ۱۰ قدم را به چهار بخش مجزا تقسیم بندی کردهایم. بخش اول که قدم اول و دوم را شامل میشود به بررسی جریانهای ورودی و خروجی سیستم میپردازد.

قدم ۱: بررسی آنالیز و مشخصات آب خوراک و محصول مورد نیاز

در مرحله اول لازم است اطلاعات کاملی از مشخصات محصول یا جریان پرمیت که قرار است تولید کنیم، و مشخصات خوراکی که قرار است آن را تصفیه کنیم داشته باشیم. هر چه اطلاعات اولیه کاملتر و دقیقتر باشد کار شما به عنوان طراح آسانتر خواهد بود.

مشخصات آب محصول تولیدی (Permeate)

طراحی یک سیستم اسمز معکوس بر اساس مشخصات آبی که انتظار داریم به صورت محصول نهایی و تصفیه شده برای ما تولید کند، انجام میشود. منظور ما از مشخصات محصول حجم و کیفیت آب تصفیه شدهای است که روزانه نیازمند تولید آن هستیم. حجم آب مورد نیاز روزانه در اصطلاح دبی مورد نیاز گفته میشود که با واحد مترمکعب در روز (m3/d) تعیین میشود. همچنین کیفیت محصول مورد نیاز را با تعیین پارامتر TDS آن مشخص میکنیم. این اطلاعات را باید از کارفرما بهره برداری که قرار است از سیستم استفاده کند، بگیریم.

بیشتر بخوانید: TDS چیست

بررسی آنالیز آب خوراک

بعد از تعیین مشخصات محصول، حالا باید مشخص شود که چه منبع آبی در اختیار داریم که سیستم RO ما باید آن را تصفیه کند و آب با دبی و کیفیت مورد نظرمان را تولید کند. پس ما نیاز داریم ابتدا بدانیم نوع منبع آبی که در اختیار داریم چیست، و آنالیز دقیقی از آن را در اختیار داشته باشیم تا طراحی سیستم اسمز معکوس را شروع کنیم.

قدم ۲: تعیین الگوی جریان سیستم RO

در حالت کلی سه نوع الگوی جریان برای سیستمهای اسمز معکوس استفاده میشود: پیوسته، ناپیوسته و نیمه پیوسته. الگوی استاندارد جریان برای سیستم های آب شیرین کن اسمز معکوس صنعتی از نوع پیوسته است. در سیستمهای پیوسته خوراک تنها یک بار از درون سیستم عبور کرده و با ممبران اسمز معکوس در تماس قرار میگیرد. در این حالت جریان تغلیظ شده (Concentrare) از سیستم خارج میشود.

الگوی جریان ناپیوسته برای سیستمهای کوچکتر که ظرفیت پایینی دارند استفاده میشود. البته ممکن است در مواردی از این الگوی جریان برای سیستمهای با ظرفیت بالا هم استفاده شود، تا بتوان با تعداد ماژول کمتری در سیستم به درصد بازیافت (Recovery) بالاتری رسید. سیستمهای اسمز معکوس ناپیوسته الگوی متداول مورد استفاده در مواقعی هستند که خوراک مورد نظر پساب یا فاضلاب است.

قدم ۳: انتخاب نوع و مدل ممبران RO

بر اساس شرایط پروژه ممبران تصفیه آب صنعتی اسمز معکوس را بر اساس موارد زیر انتخاب میکنیم:

– نوع آبی که قرار است تصفیه کنیم

– پتانسیل فولینگ آب خوراک

– کیفیت محصول مورد نیاز

– اولویت هزینه سرمایه گذاری (CAPEX) یا عملیاتی (OPEX)

اولین پارامتری که در انتخاب المان اسمز معکوس تاثیر دارد نوع خوراکی است که سیستم قرار است تصفیه کند. در سیستمهای اسمز معکوس صنعتی معمولا با دو نوع خوراک آب دریا و آب لبشور مواجه هستیم. به این ترتیب اگر خوراکی که قرار است تصفیه کنیم آب دریا باشد از ماژولهای اسمز معکوس SW استفاده میکنیم، و اگر آب لبشور باشد از ماژولهای BW.

معیار ما برای تشخیص اینکه خوراک ما در کدام دسته قرار میگیرد میزان TDS در جریان تغلیظ شده یا ریجکت است. اگر TDS در جریان ریجکت زیر ۱۰,۰۰۰ (mg/L) باشد از المانهای BW، و اگر بالاتر باشد از ممبرانهای SW استفاده میکنیم.

قدم ۴: تعیین فلاکس طراحی (f)

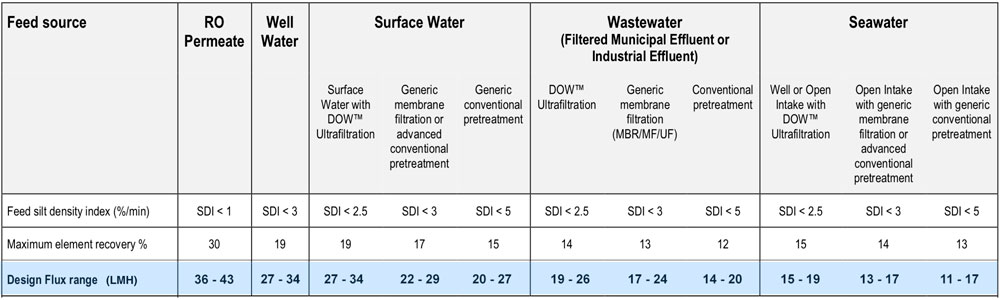

یکی از مهمترین قدمها در طراحی RO تعیین مناسب ترین فلاکس برای طراحی است. با تعیین فلاکس در قدمهای بعدی مشخص میکنیم به چه تعداد المان RO نیاز داریم تا سیستم ظرفیت تولید حجم آب مورد نیازمان را داشته باشد. فلاکس طراحی بر اساس ۲ پارامتر منبع آب خوراک و کیفیت پیش تصفیه (از نظر شاخص SDI) تعیین میکنیم. برای این منظور از جدول راهنمای انتخاب فلاکس طراحی، بر اساس شرایط، محدودهای که مجاز هستیم برای فلاکس در نظر بگیریم را مشخص میکنیم.

قدم ۵: محاسبه تعداد المان RO مورد نیاز

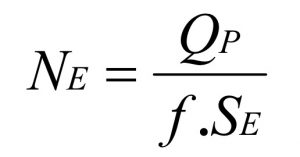

تعداد ممبرانهایی که باید درون سیستم اسمز معکوس قرار دهیم تا بتواند حجم آب مورد نیازمان را تصفیه کند به سطح فعال غشا (SE) ، فلاکس طراحی (f) و دبی پرمیت (Qp) وابسته است. وقتی که این سه پارامتر مشخص باشند از طریق رابطه زیر تعداد المانهای مورد نیازمان (NE) را مشخص میکنیم.

از طریق برگه مشخصات المانی که در قدم سوم تعیین کردیم، که در اینترنت و یا وبسایت شرکت سازنده موجود است، میتوانیم سطح فعالی یا SE را تعیین کنیم. مثلا ممبران BW30-HRLE-440 معادل ۴۱ متر مربع سطح فعال غشا دارد. حد بالا و پایین محدوده فلاکسی که در قدم چهارم از جدول تعیین کردیم را در رابطه قرار میدهیم، که به ترتیب کمترین و بیشترین تعداد ممبران مورد نیاز را برای ما مشخص میکند. ولی انتخاب دقیق تعداد المان مستلزم آنالیز با نرم افزار است که موضوع قدم نهم است.

قدم ۶: تعیین ظرفیت و تعداد پرشروسل (PV)

حال که تعداد ممبرانها مشخص شد باید محاسبه کنیم که آنها را در چه تعداد محفظه فشار یا پرشروسل (Pressure Vessel) قرار دهیم. قطعا میدانید که پرشروسل ها از نظر تعداد المانی که درون خود جا میدهند در ظرفیتهای مختلفی، از ۱ المانه تا ۸ المانه، ساخته میشوند. یکی از معمولترین پرشروسلها ظرفیت ۶ المانه است. با تقسیم تعداد ممبران بر ظرفیت پرشروسل تعداد مورد نیاز را مشخص میکنیم.

بعضی مواقع عددی که به ما میدهد عدد صحیح نیست، در چنین مواقعی باید آن را به نزدیکترین عدد صحیح گرد کنیم. مثلا اگر تعداد پرشروسل را ۵.۸ محاسبه کردیم، ما باید از ۶ عدد پرشروسل استفاده کنیم، و در نهایت تعداد ماژولها را تصحیح کنیم.

وقتی که درصد بازیافت یا ریکاوری سیستم RO از حدی بالاتر باشد (معمولا بالای ۵۰ درصد)، و یا خوراکی که در اختیار داریم کیفیت پایینی داشته باشد، لازم است تعداد المانهای سری شده را افزایش دهیم. در این حالت سیستم را به صورت چند مرحله طراحی میکنیم، و تعداد PV هایی که داریم را طبق اصولی، که موضوع قدم بعدی است، بین این دو مرحله تقسیم میکنیم.

قدم ۷: تعیین تعداد مراحل (Stages)

برای اینکه بتوانیم به درصد ریکاوری مورد نظرمان دست پیدا کنیم شاید لازم باشد سیستم اسمز معکوس را به صورت چند مرحله بسازیم. در این حالت جریان تغلیظ شده مرحله اول (Concentrate) به عنوان خوراک مرحله دوم استفاده میشود. مثلا یک سیستم با پرشر وصل های ۶ المانه را در نظر بگیرید. اگر این سیستم را به صورت دو مرحله بسازیم ۶ ممبران سری در مرحله اول و ۶ تا در مرحله دوم به ما میدهد، که در مجموع ۱۲ المان سری شده در اختیار ما قرار میدهد.

چطور بفهمیم به چه تعداد المان سری شده نیاز داریم؟

معیار ما برای تعداد ممبران یا المان سری شده درصد ریکاوری است که میخواهیم طراحی سیستم RO را بر اساس آن دهیم. هر چه درصد ریکاوری مد نظر ما بیشتر باشد تعداد المان سری شده بیشتری هم نیاز داریم. مثلا برای ریکاوری ۷۵ درصد در یک سیستم RO که قرار است آب لب شور را تصفیه کند نیاز داریم ۱۲ ممبران اسمز معکوس را در حالت سری قرار دهیم. پس بعد از تعیین این تعداد بر اساس ظرفیت پرشر وسل هایی که به کار بردهایم مشخص میکنیم چه تعداد مراحل نیاز است.

در سیستمهایی که قرار است آب دریا را تصفیه کنند (SW) نسبت به سیستم های تصفیه آب لب شور (BW) تعداد المان سری شده مورد نیاز بیشتر است.

یکی دیگر ار راههای افزایش درصد بازیافت در سیستمهای تک مرحله استفاده از جریان برگشتی (Recycle) است.

حالا فرض کنید تصمیم گرفتیم سیستم مورد نظرمان را به صورت دو مرحله طراحی کنیم. سوالی که پیش میآید این است که چه تعداد از پرشروسل های موجود را مرحله اول قرار دهیم و چه تعداد را بفرستیم مرحله دوم؟ جواب این سوال موضوع قدم بعدی ما یعنی قدم هشتم از مراحل طراحی قدم به قدم سیستم اسمز معکوس است.

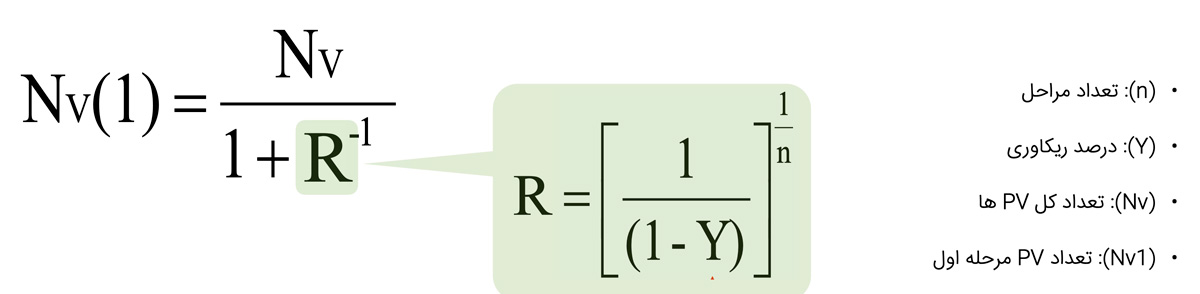

قدم ۸: انتخاب نسبت بین مراحل (R)

اگر در مرحله قبل به این نتیجه رسیدیم که باید سیستم ما ۲ مرحله باشد، در این گام لازم است نسبت بین مراحل (R) را محاسبه کنیم. نسبت بین مراحل یعنی تعداد پرشروسلهای مرحله اول به تعداد پرشروسلهای مرحله دوم، و تعیین میکند از کل پرشروسلهایی که در قدم ۶ تعیین کردیم چه تعداد باید در مرحله اول قرار داده شوند و چه تعداد به مرحله دوم منتقل شوند. برای یک سیستم با چهار پرشروسل در اولین مرحله و دو تا در مرحله دوم نسبت بین مراحل ۲ (۲:۱) است. سیستم سه مرحله ای با ۴ پرشروسل در مرحله اول، ۳ تا در مرحله دوم و ۲ تا در مرحله سوم، دارای نسبت ۴:۳:۲ است.

انتخاب دقیق این نسبت اهمیت و تاثیر بسیار زیادی در عملکرد سیستم RO دارد. اگر این نسبت به طور اشتباه تعیین شده باشد خطاهایی در طراحی خواهیم داشت که نتیجه آن خرابی و افت عملکرد زود هنگام ممبران ها خواهد بود.

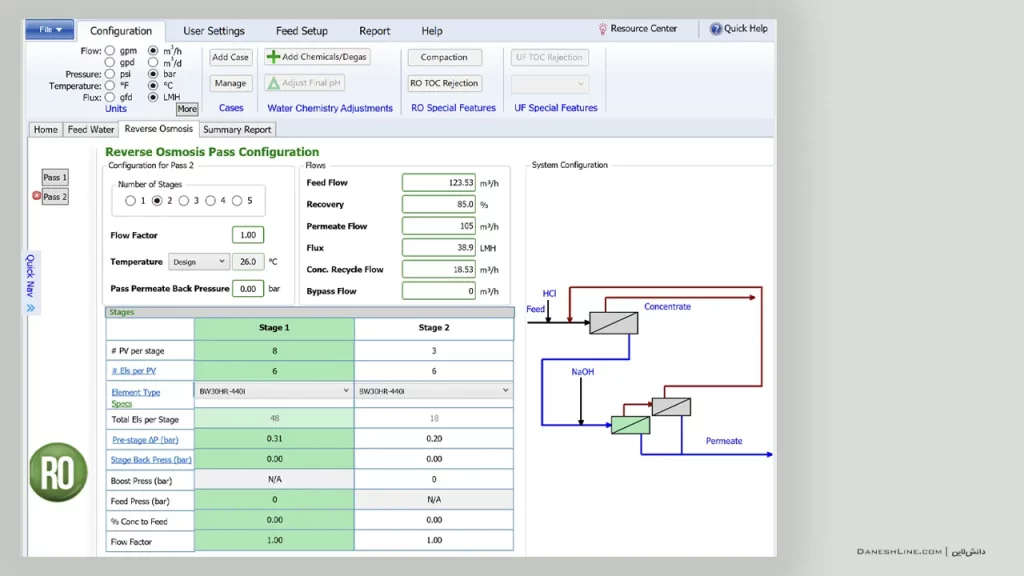

قدم ۹: آنالیز و شبیه سازی طرح RO با نرم افزار

برای شبیه سازی و آنالیز سیستم RO و ایجاد تغییرات تا رسیدن به نتیجه مطلوب حتما باید از نرم افزار های طراحی RO استفاده کنیم. هر شرکتی که ممبران اسمز معکوس میسازد نرم افزار تصفیه آب مورد نظر خودش را هم ارائه میکند. مثلا شرکت سازنده ممبرانهای فیلمتک دو نرم افزار برای این منظور ارائه داده است، نرم افزار طراحی آب شیرین کن ROSA و نرم افزار طراحی تصفیه آب صنعتی WAVE. البته نرم افزار WAVE قابلیتهای گسترده تری دارد و در حال حاضر در دنیا از محبوبیت بالایی برخوردار است.

قدم ۱۰: بالانس جریان پرمیت (Permeate Balancing)

بعد از آنکه سیستم طراحی شده را در نرم افزارهای آنالیزی شبیه سازی کردیم احتمالا یک روند کاهشی در جریان permeate از ممبران اول تا آخر در هر پرشروسل مشاهده میکنیم. این روند نزولی نتیجه افت فشار در مسیر عبور خوراک از ممبران ها و همچنین افزایش فشار اسمزی است، که در اثر تغلیظ شدن آب خوراک پیش میآید. البته شرایط مختلفی بر شدت این روند کاهشی تاثیر دارند. روند کاهشی جریان پرمیت معمولا منجر به خطاهایی در عملکرد سیستم RO می شود که در نرم افزار طراحی قابل مشاهده است.

ولی چنین شرایطی به هیچ وجه برای سیستم اسمز معکوس مطلوب نیست، و باعث میشود سیستم با ظرفیت خیلی کمتر از پتانسیل واقعیش کار کند. هدف از یک طراحی خوب، ایجاد تعادل در جریان تولیدی هر کدام از المان ها است. برای این منظور راهکار های مختلفی وجود دارد که یک طراح حرفهای برای برطرف کردن خطاها از آن ها استفاده میکند.

طراحی سیستم پیش تصفیه RO

ﺑﺮای ﺳﯿﺴﺘﻢ ﻫﺎی ﺗﺼﻔﯿﻪ آب RO ﯾﮏ اﺳﺘﺎﻧﺪارد آب ﺧﻮراک ورودی تعریف ﺷﺪه ﮐﻪ ﺣﺘﻤﺎ ﺑﺎﯾﺪ رﻋﺎﯾﺖ ﺷﻮد. این در ﺣﺎﻟﯽ اﺳﺖ ﮐﻪ تقریبا در ﺗﻤﺎم پروژهﻫﺎ ﮐﯿﻔﯿﺖ آب ﺧﻮراک ﻣﻮﺟﻮد ﻓﺎﺻﻠﻪ زیادی از این اﺳﺘﺎﻧﺪارد دارد. ﺑﻪ همین دﻟﯿﻞ ﻃﺮاح ﺳﯿﺴﺘﻢ RO ﻣﺘﻨﺎﺳﺐ ﺑﺎ ﺷﺮاﯾﻂ پروژه، ﮐﯿﻔﯿﺖ آب ورودی، ﻧﻮﺳﺎﻧﺎت ﻓﺼﻠﯽ و هزینهﻫﺎی ﺳﺮﻣﺎﯾﻪ ﮔﺬاری اﻗﺪام ﺑﻪ انتخاب بهترین ﺗﺮﮐﯿﺐ ﻓﺮاﯾﻨﺪ ﻫﺎی پیش ﺗﺼﻔﯿﻪ و ﻃﺮاﺣﯽ دقیق ﺗﮏ ﺗﮏ این واحدها میکند.

طراحی ماژولار RO

در راستای سهولت در عیبیابی و نگهداری (سوال ششم) لازم است در سیستمهای تصفیه آب RO با ظرفیت بالا، از مدل طراحی ماژولار استفاده میشود. این بدان معناست که به جای ساخت یک سیستم RO با ظرفیت کلی، سیستم تصفیه آب به چند سیستم RO کوچکتر تقسیم میشود. در صورتی که این اقدام صورت نگیرد، منجر به ایجاد مشکلاتی در عملیات بهرهبرداری از این سیستمها خواهد شد؛ در نتیجه مشکلات جدی را برای بهرهبرداران به وجود می آورد. در ادامه، به تحلیل برخی از این مشکلات خواهیم پرداخت.

اخیرا یکی از شرکت کنندگان قبلی دوره جامع تصفیه آب صنعتی با ما تماس گرفت و اعلام کرد که در حال بررسی طرحی هستیم که شامل یک سیستم RO دو مرحلهای با ظرفیت صد هزار متر مکعب می باشد. در مرحله اول این سیستم، ۴۸۰ واحد پرشروسل هفت المانه و در مرحله دوم آن، ۲۸۰ واحد پرشروسل هفت المانه وجود دارد. مجری و پیمانکار این سیستم اعلام کرد که طرح حاضر با شرایط فعلی قابل اجرا نبوده و دارای مشکلات فنی می باشد و در این خصوص نظر ما را جویا شد.

در ادامه به بررسی سه مشکل اساسی چنین طرحی می پردازیم…

تسهیل در عیب یابی سیستم RO

اولین مشکل اساسی این سیستم این است که عملیات تعمیر و نگهداری آن بسیار دشوار و پیچیده است. به عنوان مثال، فرض کنید که غلظت جامدات معلق در آب تولیدی به شدت افزایش یافته و بهرهبردار بخواهد ریشه این مشکل را پیدا کند. در این صورت، با داشتن ۴۸۰ پرشروسل در مرحله اول و ۲۸۰ واحد در مرحله دوم، جستجو و پیدا کردن منشا افزایش کنداکت این واحدها بسیار زمانبر و دشوار خواهد بود.

در حالی که، با استفاده از مدل طراحی ماژولار، این مشکل بسیار سریعتر قابل پیدا کردن و اصلاح خواهد بود. در حالت ماژولار، سیستم تصفیه آب به ۱۰ واحد کوچکتر تقسیم میشود، که به بهرهبردار این امکان را میدهد که به جای جستجو بین ۴۸۰ پرشروسل به یافتن ریشه مشکل بین ۴۸ پرشروسل بپردازد و در زمان بسیار کوتاهتری منشا افزایش EC را پیدا کند.

تسهیل در نگهداری دوره ای سیستم RO

فرض کنید شما بهره بردار چنین سیستمی هستید که دچار مشکل شده و قصد دارید مشکل آن را برطرف کنید یا می خواهید عملیات CIP روی آن انجام دهید، در هر صورت باید سیستم را خاموش کنید. به عبارتی دیگر، برای برطرف کردن یک مشکل کوچک و یا انجام عملیات CIP باید کل ظرفیت سیستم تعطیل شده و سیستم خاموش شود.

در صورتی که در مدل طراحی ماژولار شما میتوانید با خاموشن کردن تک تک ماژولها به صورت مرحلهای عملیات نگهداری یا شستشو را انجام دهید و بعد از اتمام کار هر ماژول به سراغ ماژول بعدی بروید. در این صورت بیش از ۹۰ درصد ظرفیت سسیستم را در اختیار خواهید داشت و در کار شما وقفهای ایجاد نمیشود.

تسهیل در افزایش یا کاهش ظرفیت تصفیه سیستم RO

فرض کنید ظرفیت آب خوراک ورودی به این سیستم کاهش پیدا کند، که این امر در یک کارخانه که پساب تولید میکند امری طبیعی است. در این صورت با توجه به کمبود ظرفیت آب خوراک شما مجبور خواهید شد سیستم را برای ساعاتی در روز خاموش کنید و مجددا روشن کنید! که این خاموش/روشن کردن سیستم RO با چنین ظرفیتی بشدت مخرب خواهد بود!

در حالی که در مدل طراحی ماژولار شما میتوانید با خاموش کردن ۱ یا ۲ ماژول ظرفیت تصفیه را کاهش دهید و در این صورت به راحتی میتوانید ظرفیت تصفیه را کاهش یا افزایش دهید.

بنابراین، سیستم تصفیه آب ماژولار از دو جنبه اساسی حائز اهمیت است. اولاً، سادگی در تعمیر و نگهداری سیستم، و دوماً، امکان تنظیم عملیات تصفیه آب به صورت ماژولار.

دیدگاههای اشتباه در مورد طراحی RO

- مهارت طراحی فقط کار با نرم افزار های شبیه ساز مثل نرم افزار Wave یا ROSA نیست! این نرم افزارها صرفا ابزاهایی هستند که به طراح RO کمک میکنند تا کار خود را به سهولت و سرعت بیشتری انجام دهد. پس توانایی کار با نرم افزار و تسلط به آن به معنی داشتن مهارت طراحی نیست!

- طراحی کشیدن طرح ۳ بعدی یک سیستم با نرم افزارهای مربوط به این کار هم نیست! کشیدن طرح ۳ بعدی فقط برای اینکه چیدمان تجهیزات را قبل از ساخت کنار هم مشاهده کنیم و شماتیک کلی سیستم را ببینیم کاربرد دارد.

- طراحی دیدن شکل یک سیستم RO و ساخت یک سیستم مشابه آن نیست. این کار صرفا کپی برداری از یک سیستم است و قطعا با توجه به عدم لحاظ شرایط واقعی پروژه سیستم بعد از راه اندازی دچار مشکلات مختلفی خواهد شد! متاسفانه این روش در بین بعضی از طراحان و سازندگان معمول است

- طراحی انتخاب و استفاده از بهترین برند تجهیزات موجود در بازار نیست! ممکن است یک طراح و سازنده RO بهترین برند پمپ، ممبران، پرشروسل و … را در یک سیستم استفاده کند ولی سیستم ساخته شده پس از ۳ ماه استفاده دچار مشکلات زیادی شود! فقط به دلیل اینکه طراحی درست و اصولی ندارد!

- طراحی RO را میتوان به صورت تجربی هم یاد گرفت و نیازی به گذراندن آموزشهای تخصصی نیست! تجربه بدون دانش فنی میتواند باعث بروز فاجعه شود! همانطور که دانش فنی بدون تجربه نیز کاربردی نیست!

- تمام مشکلات سیستم RO از بهره برداری است! بعضی از مشکلاتی که در فاز بهره برداری از یک سیستم آب شیرین کن صنعتی با آن مواجه میشوید ممکن است ریشه در طراحی و خطاهای طراحی داشته باشند!

بسیار عالی، وتوجیهی بود باتشکر شما اقای دکتر

با سلام و احترام

در قدم 4 نحوه تعیین حداقل و حداکثر فلاکس مورد نظر بر اساس کاتالوگی که بارگذاری شده است می توان تعیین کرد ولی اینکه به چه صورت می توان سطح هر المان را مشخص کرد چیزی مشخص نیست. لطفا راهنمایی بفرمایید.

با سپاس از مطالب مفید شما

درود بر شما، سطح فعال هر المانی توی دیتاشیت مشخص و نوشته شده. برای دسترسی به دیتاشیت المان کافیه مدلش رو توی گوگل جستجو کنید. مثلا برای ممبران BW30 PRO-400 این عبارت رو جستجو میکنیم:

“BW30 PRO-400 data sheet”

و توی دیتاشیت دنبال عبارت Active Area بگردید پیدا میکنید.

باسلام

واقعا عالیه کارتون حرف نداره دکتر جان فقط یه سوال دارم آیا از کشفیات جدید دانشمندان در زمینه شرین سازی آب دریا هیچ گونه استفاده عملی توسط شرکتهای فعال در این زمینه شده است یا همین RO

آخرین ورژن هستش

با تشکر احمدی پور از کرمان

سلام لطفا کتاب الکترونیکی طراحی قدم به قدم سیستم اسمز معکوس برای خرید اینترنتی فعال کنین.

با درود، فروش این کتاب متوقف شده، جایگزین کتاب دوره آموزش طراحی حرفهای است.

ممنونم بابت این توضیحات دقیق. سوالی داشتم در مورد بالانس کردن جریان پرمیت که به چه معناست و چه کاربردی دارد؟

سلام بازنشسته هستم . دوره اموزش فنی و خرفه ای را دیده ام ۹۰ از ۱۰۰ گرفته ام . اما اطلاعات علمی بیشتری می خواهم داشته باشم می خواهم به روز باشم

سلام من تولید کننده ممبران های غیر برند هستم که دیتاشیت مربوط به محصولات را با مشخصات فنی استاندارد تهیه کرده ام و با نتایج آزمایشگاه ها مطابقت دارد.برای استفاده از نرم افزار های طراحی کدام نرم افزار را شما مناسب استفاده پیشنهاد میکنید که مشخصات فنی ممبران ها به صورت اختصاصی در آن وارد شود؟با تشکر اگر راهنمایی بفرمایید.

باسلام

همانطور که جناب آقای علی عنوان کرده بودند، مقدار فشار خوراک ( فشار خوراک) در بخش پارامتر مربوط به Raw Feed to RO System در summary report نرم افزار wave که آیتم ۱ می باشد همیشه صفر است . اگر اشتباه نکنم فشار عملیاتی که نرم افزار در ایتم ۲ و در Net Feed to Pass 1 گزارش می دهد برای محاسبه انتخاب پمپ طبقاتی (high pressure) و نوع پرشر وسل ها کاربرد دارد.

یعنی ظاهرا نرم افزار wave فشار پمپ خوراک را برای مدیا فیلتر ها و فیلتر کاتریج و … محاسبه نمی کند .

و سوال این است که اگر عرایض بنده درست باشد، چطور می توان از روی فشار عملیاتی نرم افزار گزارش می دهد که مربوط به فشار جریان آب داخل پرشر وسل ها است ، فشار خوراک را محاسبه کرد؟

یعنی با توجه به اینکه در یک سیستم RO ، ما دوبخش فشار بالا ( بعد از پمپ طبقاتی) و فشار پایین ( بعد از پمپ خوراک تا قبل از پمپ طبقاتی) داریم ، محاسبه فشار عملیاتی در بخش فشار پایین چطور انجام می شود؟

با تشکر

ممنون از این مطلب مفید

فشار خوراک مورد نیاز رو با چه نرم افزاری میشه تعیین کرد؟ من در wave ندیدم

ممنون میشم راهنمایی کنید

وقتی که سیستم رو بر اساس شرایط مورد نظرتون طراحی میکنید توی گزارش نرم افزار wave به شما فشار عملیاتی رو گزارش میکنه

سلام. تشکر بابت مطالب. لطفا منبع این محتواها را بیان بفرمایید تا بشود رفرنس داد. باتشکر