تصفیه آب صنعتی

نگهداری دستگاه تصفیه آب صنعتی

نگهداری سیستمهای تصفیه آب صنعتی نقش حیاتی و بیبدیلی در عملکرد بهینه این سیستمها دارد. از طریق تدابیر نگهداری منظم، میتوان عمر مفید و کارایی این سیستمها را به حداکثر رساند. عملیات نگهداری و تعمیر دستگاه تصفیه آب صنعتی نه تنها از خاموشیها و اختلالات ناگهانی در این سیستمها جلوگیری میکند، بلکه باعث افزایش بهرهوری و کاهش هزینههای تعمیر و نگهداری میشود. در این مقاله، به بررسی اقدامات لازم برای نگهداری و سرویس دستگاه تصفیه آب صنعتی میپردازیم و راهکارهایی را مطرح میکنیم تا این فرآیند را به بهترین شکل ممکن اجرا کنید.

اقدامات لازم برای نگهداری از دستگاه تصفیه آب صنعتی

بازرسی چشمی

بازرسی منظم تجهیزات دستگاه تصفیه آب صنعتی برای شناسایی هرگونه خرابی یا آسیبهای ظاهری از جمله ترک ها، سایش و پارگی ها، خوردگیها و نشتیها یا هر نقص دیگری که ممکن است تأثیر منفی بر عملکرد دستگاه داشته باشد یا باعث خرابی تجهیزات شود، ضروری است. بازرسی های منظم به اپراتورها این امکان را می دهد که مسائل را زودتر شناسایی کرده و اقدامات اصلاحی را قبل از تبدیل شدن به مشکلات مهم انجام دهند.

بازرسی چشمی دستگاه تصفیه آب صنعتی شامل موارد زیر است:

- بررسی نشتی تجهیزات

- بازرسی سطح و اتصالات مخازن

- بررسی فشار سنجها

- ارزیابی کنترل کنندههای الکترونیکی و شیرهای کنترل

- بازرسی پرشروسلها و اتصالات مربوطه

- بازرسی پمپها

بک واش

بک واش یکی از مهمترین عملیات در نگهداری دستگاه تصفیه آب صنعتی است. در این فرآیند، جریان آب به صورت معکوس از فیلترها عبور میکند که این کار باعث شستشو و پاکسازی سطح آنها از رسوبات، ذرات معلق و آلودگیها میشود. این روش به تخلیه مواد کربنی و معدنی مانند ذرات ریز، مواد آلی و باکتریها از سطح فیلترها کمک میکند. عملیات بک واش باعث حفظ عملکرد بهینه سیستم تصفیه آب شده و از انسداد و خرابی اجزاء جلوگیری میکند. با انجام منظم این عملیات، میتوان عمر مفید تجهیزات را افزایش داد و عملکرد بهتری را تضمین کرد. هم چنین، این فرآیند باعث افزایش بهرهوری شده و هزینه تعویض قطعات را کاهش میدهد.

سیستمهایی که عملیات بکواش روی آنها انجام میشود شامل موارد زیر است:

- واحدهای فیلتر شنی و مدیا فیلتر

- واحدهای فیلتر کربن

- واحدهای رزین تبادل یونی

- واحدهای اولترافیلتر

کنترل و کالیبراسیون

کنترل و کالیبراسیون تجهیزات ابزار دقیق سیستم تصفیه آب صنعتی باعث میشود بتوانیم سیستم را در شرایط عملیاتی بهینه تنظیم و بهره برداری کنیم. در این عملیات، سنسورها و دستگاههای کنترلی مورد بررسی دقیق و تنظیم مجدد قرار میگیرند تا اطمینان حاصل شود که به درستی کار میکنند و خروجی آنها با پارامترهای مشخص هم خوانی دارد.

علاوه بر این، این فرآیند به تنظیم دقیق پارامترهایی مانند فشار، pH و EC کمک میکند که در عملکرد دقیق سیستم بسیار حائز اهمیت هستند و تنظیم نادرست آنها میتواند به مشکلات عملکردی منجر شود.

تکنسینها شیرهای کنترل را از نظر آسیب بررسی کرده و در صورت نیاز آنها را کالیبره میکنند. همچنین، فشارسنج ها را برای شناسایی هرگونه خطا در اندازه گیری فشار بررسی میکنند. انجام منظم کنترل و کالیبراسیون به کاهش هزینههای تعمیر و نگهداری کمک کرده و بهرهوری سیستم را افزایش میدهد.

تعویض به موقع قطعات و فیلترها

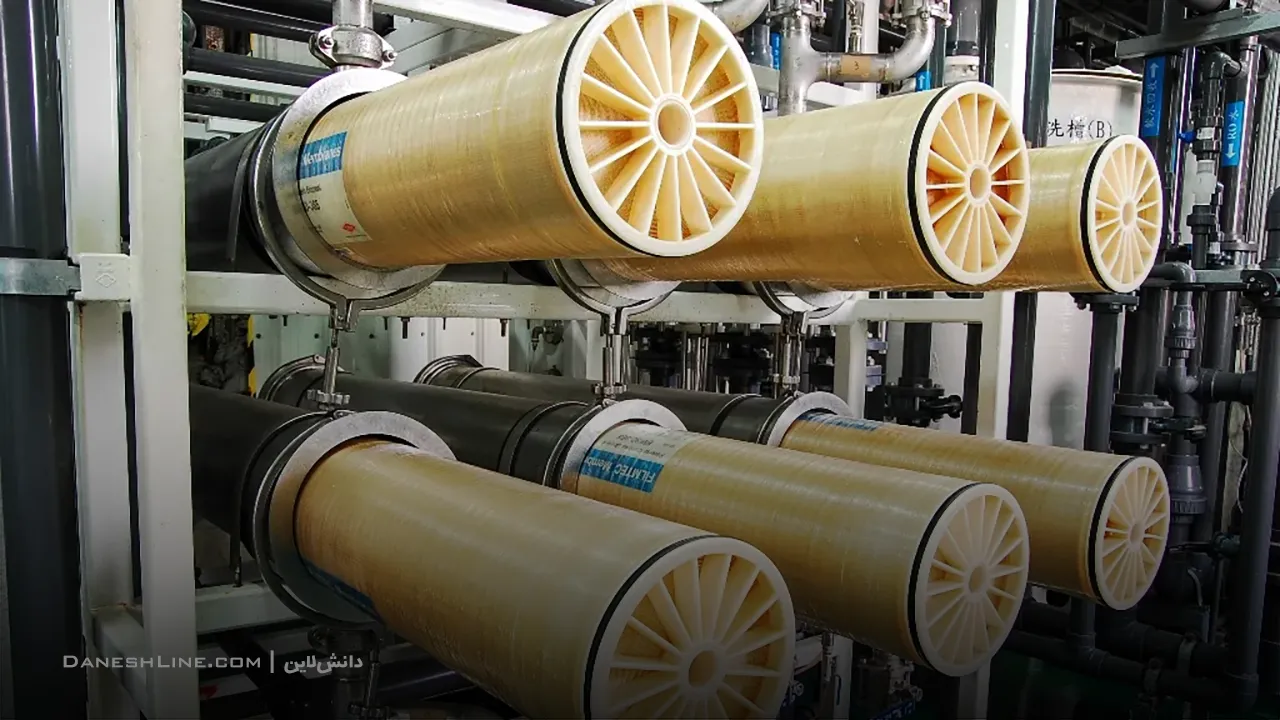

تعویض به موقع قطعات مصرفی مانند ممبران تصفیه آب صنعتی RO، فیلترها و لامپهای UV ضروری است. ممبرانها و فیلترهای سیستم تصفیه آب باید به طور مرتب بر اساس طول عمر متوسط آنها تعویض شوند. این قطعات با استفاده مداوم در طی زمان خراب میشوند یا بهرهوری خود را از دست میدهند. برخی از قطعات ممکن است برای حفظ عملکرد صحیح و جلوگیری از آسیب بیشتر نیاز به تعویض زودهنگام داشته باشند. تعویض به موقع این قطعات به حفظ کارایی دستگاه کمک میکند. تکنسینها باید بررسی کنند که اگر قطعات آسیب دیدهاند یا عملکرد ضعیفی دارند قطعات جایگزین را نصب کنند.

همچنین بخوانید: تعویض ممبران تصفیه آب

بعضی از قطعات مانند کارتریج فیلترها باید در بازه زمانی کوتاهی (۱-۲ هفته) تعویض شوند تا عملکرد سیستم در شرایط بهینه باشد. در صورتی که ممبرانهای اسمز معکوس معمولا عمر مفید ۳-۵ سال دارند. ولی در صورتی که ممبرانها در اثر بهره برداری نامطلوب آسیب ببینند برای کاهش هزینههای عملیاتی میبایست زودتر از موعد تعویض شوند!

تعمیر و نگهداری سیستم اسمز معکوس (RO) صنعتی

تمیز کردن ممبرانها

هر سیستم اسمز معکوس به طور دورهای به عملیات شستشوی شیمیایی (CIP) نیاز دارد. اما تعداد دفعات آن به عوامل متعددی از جمله آنالیز آب خوراک و شرایط بهره برداری بستگی دارد. اگر چه انجام عملیات CIP زمان بر است، اما عمر و دوام ممبرانها را تضمین میکند تا سیستم شما بتواند با حداکثر پتانسیل خود کار کند.

سیستمهای اسمز معکوس تک مرحلهای مانند سیستمهای CCRO به دفعات کمتری CIP نیاز دارند و مدت زمان انجام شستشوی آنها نیز کوتاه است. در حالی که تمیز کردن سیستمهای اسمز معکوس چند مرحلهای ممکن است تا یک روز کامل طول بکشد. مدت زمان انجام تمیزکاری ممبران به نوع و شدت فولینگ یا گرفتگی روی ممبرانها بستگی دارد. معمولاً رسوب معدنی را میتوان در یک عملیات CIP طی مدت زمان ۶-۸ ساعته (در سیستم CCRO) از ممبرانها حذف کرد. اما حذف رسوبهای آلی از ممبران ها بسیار دشوارتر است و ممکن است یک الی ۲ روز طول بکشد. بنابراین، داشتن پیش تصفیه مناسب برای کمک به جلوگیری از تشکیل فولینگ بسیار مهم است.

همچنین بخوانید: فولینگ چیست

پیش تصفیه

پیش تصفیه بخش جدایی ناپذیری از سیستم اسمز معکوس است که عملکرد صحیح آن در کاهش دفعات نیاز به تعمیر و نگهداری سیستم نقش حیاتی دارد. نوع پیش تصفیه مورد نیاز تا حد زیادی به شیمی آب خوراک و همچنین استفاده نهایی از پرمیت وابسته است. کیفیت آب مورد نظر بسیاری از مسائل را تعیین میکند. پیش تصفیه برای یک سیستم اسمز معکوس شامل فیلتراسیون، کلرزنی، تزریق آنتی اسکالانت، اسیدی کردن (اسید زنی)، کربن فعال گرانولی (GAC) و موارد دیگر میباشد. عملکرد صحیح هر کدام از واحدهای پیش تصفیه برای حفظ عملکرد مطلوب سیستم اسمز معکوس ضروری است. پس لازم است برنامه تعمیر و نگهداری واحدهای پیش تصفیه را نیز در چک لیست نگهداری دستگاه تصفیه آب صنعتی در نظر داشته باشیم تا عملکرد بهینه کل سیستم تضمین شود.

چک لیست نگهداری و تعمیرات سیستم تصفیه آب RO

- بازرسی چشمی: برای بازرسی چشمی، تمام لوله ها، واشرها، اتصالات و شیرهای الکترومغناطیسی را از نظر نشتی و فرسودگی بررسی کنید. تمام سطوح خارجی را تمیز نگهدارید.

- فیلترهای کارتریج: فیلترها را در یک بازه زمانی از پیش تعیین شده یا زمانی که افت فشار بیشتر از psi ۸-۱۰ است تعویض کنید.

- کنترل پنل: پنل را ایزوله کنید، داغ شدن (overheating) بورد ها و اجزای الکترونیکی را به صورت چشمی بررسی کنید، سفتی تمام اتصالات را بررسی کنید و داخل پنل را تمیز نگه دارید.

- پمپ فشار بالا (High Pressure Pump): لرزش، داغ شدن در چهارچوب یاتاقان و نشت آب بند مکانیکی را بررسی کنید. میزان روغن را در صورت لزوم بررسی کنید. موتور را از نظر لرزش و دما به صورت چشمی بررسی کنید. همچنین بلبرینگها را روغن کاری کنید.

- سنسور هدایت الکتریکی (EC): ابتدا آن را جدا کرده، بعد تمیز کنید و سپس با استفاده از محلول استاندارد، کالیبراسیون را انجام دهید.

- سنسور ORP: پروب ORP را بیرون بیاورید و آن را تمیز کنید.

- سنسور pH: پروب pH را بیرون بیاورید و آن را تمیز کنید. سپس با استفاده از محلولهای استاندارد، کالیبراسیون انجام دهید. ممکن است هر ۶ ماه یکبار نیاز به تعویض پروب باشد.

- فلومتر: فلومترها را از نظر تشکیل لجن و یا مواد آلاینده بررسی کنید. هر گونه کدورت در فلومتر میتواند نشان دهنده وجود ترکیبات آلاینده در مسیر لولهها و اتصالات باشد. برای تنظیم دقیق جریانها باید فلومترها را کالیبره کنید.

- ترانسمیتر فشار: ترانسمیترهای فشار را با توجه به فشار سنجهای محلی بررسی و تایید کنید.

- فشار سنج: تمام فشار سنجها را به صورت چشمی از نظر نشتی و دقت اندازه گیری بررسی و تایید کنید.

- سوئیچ فشار: هشدار عملیات را در نقطه تنظیم شده بررسی و تایید کنید.

- ترانسمیتر دما: دما سنج ها را بررسی و تایید کنید.

- بررسی ممبران: عملکرد ممبرانها را از نظر ظرفیت تولید، افت فشار و کیفیت تولید بررسی و تایید کنید. در ابتدا با استفاده از عملیات پروفایلینگ (Profiling) عملکرد تک تک پرشروسلها را بررسی کنید و در صورت مشاهده عملکرد نامطلوب تک تک ممبرانهای درون پرشروسل مربوطه را با استفاده از عملیات پرابینگ (Probing) بررسی کنید تا مشکل را تشخیص دهید.

- شیرها: تمام شیرها را از نظر نشتی و فرسودگی بررسی کنید. از عمر شیرها آگاه باشید؛ ممکن است برنامه تعمیر و نگهداری شیرها مورد نیاز باشد.

- CIP با محلول شوینده (Clean-in-Place): تمیزکردن با استفاده از محلول شوینده با pH پایین و pH بالا را مطابق با افت فشار و افت تولید نرمالایز شده و در زمان طلایی انجام دهید.

- پارامتر SDI : SDI را در ورودی سیستم اسمز معکوس (بعد از کارتریج فیلتر) انجام دهید.

- ضدعفونی: با بررسی و کنترل پارامتر TOC در جریان تغلیظ شده در صورت نیاز سیستم اسمز معکوس را با محلولهای بایوساید نظیر SBS یا DBNPA ضدعفونی کنید.

چک لیست نگهداری سیستم سختیگیر آب

اگر در سیستم تصفیه آب صنعتی خود از یک واحد رزین سختیگیر صنعتی هم استفاده میکنید، در چک لیستهای دوره ای و نگهداری دستگاه تصفیه آب صنعتی باید به این واحد هم توجه ویژهای داشته باشید. کارایی سیستمهای سختی گیر رزینی کاملا به نگهداری دورهای آنها وابسته است. در زیر چند مرحله اساسی از فرآیند بازرسی و نگهداری سیستم رزین سختیگیر صنعتی آمده است:

- بررسی سختی آب در ورودی و خروجی: بررسی سختی آب در نقاط ورودی و خروجی سیستم نمایانگر عملکرد سیستم و مشکلات احتمالی در سیستم رزین سختیگیر است. افزایش سختی آب خروجی ممکن است نیاز به بررسی دقیقتر داشته باشد، به ویژه اگر تغییرات در نرخ جریان نیز داشته باشید.

- افت فشار در ورودی و خروجی: بررسی افت فشار در زمان عملکرد مطابق مشخصات طراحی انجام میشود. اگر اختلاف فشارهای ورودی و خروجی نسبت به طراحی متفاوت باشد، ممکن است نشانهای از عملکرد غیرمعمول سیستم سختی گیر باشد. اگر سیستم رزین سختیگیر نرخ شستشوی استاندارد داشته باشد و همچنان افت فشار زیادی داشته باشد، ممکن است به علت تجمع آلایندهها درون ستون سختی گیر و انسداد مسیر عبور جریان آب از سیستم باشد. علاوه بر این، موارد دیگری نظیر عمر رزین تصفیه آب نیز در این مورد موثر است، هر چه عمر رزین بیشتر باشد افت فشار آب ممکن است بیشتر باشد.

- بررسی سطح نمک: بازرس به طور معمول سطح نمک در مخزن احیا را بررسی میکند و در صورت لزوم نمک بیشتری اضافه میکند.

- بررسی نشت: بازرس با دقت کامل به دنبال نشتها می گردد و حتی اگر یک چکه کوچک باشد، آن را یادداشت میکند تا در اولین فرصت برطرف شود.

- تنظیمات شیرهای کنترل: سیستم رزین سختیگیر شما باید مطابق پارامترهای مشخص شده در فار طراحی بهره برداری شود. اگر آب خروجی سیستم دارای سختی غیرعادی است، ممکن است نیاز به تنظیم مجدد سیستم مطابق پارامترهای طراحی باشد.

- بررسی محلول احیا: در بازرسی دورهای محلول احیا و میزان نمک وارد شده به آب بررسی میشود تا از عملکرد و بهرهوری سیستم سختی گیر اطمینان حاصل شود.

- آزمایش عملکرد رزین: با انجام آزمایش رزین، کارایی رزین در حذف سختی، میزان عمر باقیمانده و وضعیت رزین بررسی میشود.

- بررسی کنترلهای جریان بکواش و محلول احیا: بررسی و تمیز کردن کنترلهای جریان بکواش برای اطمینان از جریان کافی برای شستشوی رزین و عدم محدودیت در مسیر محلول احیا انجام میشود.

- بررسی سطح رزین: بررسی سطح رزین کمک میکند تا متوجه شوید که آیا رزین کافی در سیستم وجود دارد یا نه.

- تمیز کردن مخزن احیا: تمیز کردن مخزن محلول احیا به صورت سالیانه به تزریق درست محلول آب نمک کمک میکند که تاثیر مستقیمی در عملکرد درست سیستم سختی گیر دارد.

چک لیست نگهداری سیستم تصفیه آب UV

سیستم های تصفیه آب فرابنفش از نور UV برای نفوذ به دیواره سلولی میکروارگانیسم ها و جلوگیری از تکثیر آنها و ضد عفونی کردن آب استفاده می کنند. تصفیه UV یکی از روشهای پیش تصفیه برای اطمینان از عدم آلودگی بیولوژیکی آب است. با این حال، مانند همه سیستمهای تصفیه آب صنعتی، یک سیستم ضدعفونی کننده UV تصفیه آب صنعتی برای کارکرد صحیح نیاز به تعمیر و نگهداری دورهای دارد. تعمیر و نگهداری صحیح و دقیق کلید تضمین پایداری عملیاتی طولانی مدت سیستم UV شما است:

تعویض به موقع لامپهای UV

لامپ های UV هسته سیستم های تصفیه آب UV هستند. مهمترین کاری که میتوانید برای حفظ کارایی سیستم تصفیه آب UV انجام دهید این است که لامپ UV را بهموقع تعویض کنید. برخلاف لامپهای معمولی، لامپ های UV به طور کامل از کار نمی افتند، اما با گذشت زمان شدت نور آن ها کاسته می شود (از طریق فرایندی به نام سولاریزاسیون) و در نتیجه، کارایی سیستم تصفیه در جلوگیری از رشد میکروارگانیسمها را از دست میدهند.

تمیز کردن لوله های کوارتزی (sleeve)

آبی که در حال تصفیه است اغلب حاوی مواد معدنی و سایر ذرات آلی است. با گذشت زمان، این مواد ممکن است روی لوله کوارتز UV که از لامپ UV محافظت می کند، تجمع پیدا کنند. این تجمع در نهایت باعث ایجاد رسوب در لولههای کوارتز و کاهش شدت تابش UV میشود. در نتیجه، کارایی سیستم UV در جلوگیری از رشد میکروارگانیسمها کاهش پیدا میکند و به آنها اجازه میدهد در داخل سیستم رشد کنند. در صورت ایجاد رسوب روی لولههای کوارتز مدت زمان زیادی طول بکشد تا تأثیرات واقعی خود را نشان دهد، پس باید به صورت دورهای اقداماتی را انجام دهید تا اطمینان حاصل کنید که فرآیند ضد عفونی با حداکثر پتانسیل انجام میشود.