تصفیه آب صنعتی، عیب یابی

چگونه عملکرد سیستم اسمز معکوس را ارزیابی کنیم

اگر شما هم با سیستمهای غشایی تصفیه اب نظیر اسمز معکوس سر و کار دارید احتمالا دغدغه این را داشتهاید که آیا سیستم شما به درستی کار میکند یا خیر. نظارت بر عملکرد سیستم اسمز معکوس از مهمترین کارهایی است که بهرهبرداران این سیستمهای تصفیه آب باید به آن توجه داشته باشند. از پارامترهای مختلفی برای ارزیابی عملکرد اسمز معکوس استفاده می شود. این پارامترها شرایط عملیاتی سیستم را مشخص می کنند. در ادامه به بررسی ۴ پارامتر پر کاربرد میپردازیم.

۱. سرعت جریان (Flow Rate)

سیستم های اسمز معکوس بر اساس سرعت و یا دبی جریان محصول رتبه بندی میشوند. سرعت جریان های ورودی به سیستم و جریان تغلیظ شده فقط در مراحل طراحی اهمیت دارند و ذکر میشوند. در برخی موارد، سرعت جریان محصول ممکن است متفاوت از سرعت طراحی شده باشد. این تفاوت به علت تغییرات در شرایط آب ورودی به سیستم نسبت به شرایط طراحی است. بطور مثال، ممکن است دبی و یا دمای آب ورودی به سیستم کمتر از مقدار طراحی شده باشد.

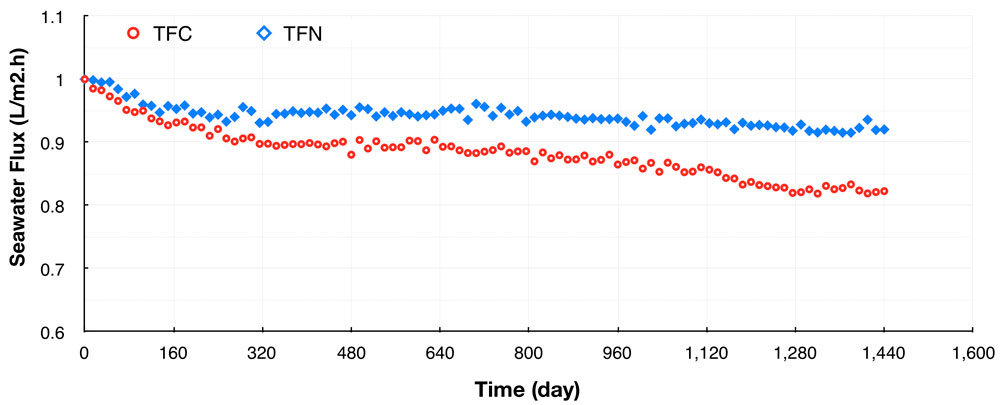

۲. نقش شار یا فلاکس (Flux) در عملکرد اسمز معکوس

فلاکس یکی از پارامترهای ارزیابی عملکرد سیستمهای غشایی است که معادل سرعت جریان آبی است که از سطح مشخصی از غشا عبور می کند. در سیستمهای اسمز معکوس فلاکس را بوسیله گالن آب بر فوت مربع در واحد روز (gfd) گزارش می کنند. همچنین میتوان در سیستم استاندارد و واحد لیتر بر متر مربع در ساعت (LMH) نیز فلاکس را گزارش کرد. فلاکس آب عبوری از غشای اسمز معکوس با فشار عملیاتی که پمپ اعمال میکند، متناسب است.

تعیین فلاکس اسمز معکوس در طراحی

طراح سیستم اسمز معکوس میزان فلاکس آب کل سیستم را مشخص می کند. به طور کلی فلاکس سیستم اسمز معکوس باید بر اساس کیفیت آب وروردی به سیستم تعیین شود. در فلاکس بیشتر سرعت گرفتگی غشای اسمز معکوس نیز بیشتر خواهد بود. پس در حالتی که کیفیت آب ورودی پایین است لازم است طراحی سیستم تصفیه آب بر اساس فلاکس کمتری صورت گیرد.

فرق بین سرعت جریان آب عبوری از غشا با فلاکس چیست؟

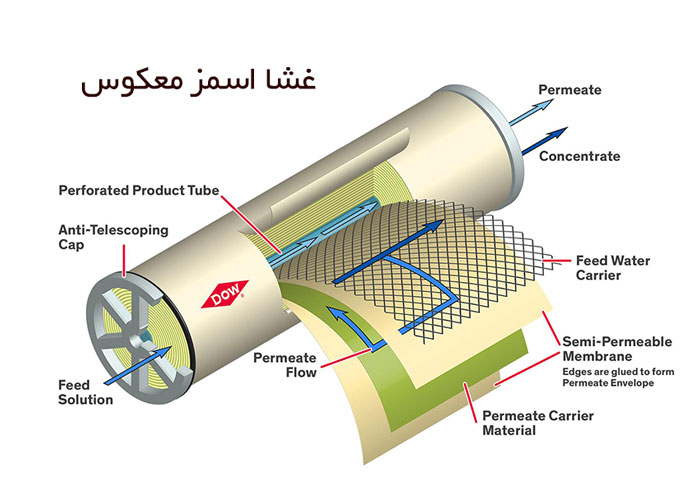

غشاها در صنعت به صورت ماژول هایی که سطح وسیعی از غشا را در حجم کمی متمرکز کردهاند، مورد استفاده قرار می گیرند. پس ماژولهای مختلف ممکن است دارای سطح ویژه متفاوتی باشند. در نتیجه دبی عبوری از غشا بر اساس سطحی از غشا که ماژول در خود جای داده، وابسته است. به منظور مستقل کردن سرعت آب عبوری از غشا از سطح غشای موجود در ماژول از پارامتر فلاکس استفاده می شود که سرعت جریان را در هر متر مربع گزارش می دهد.

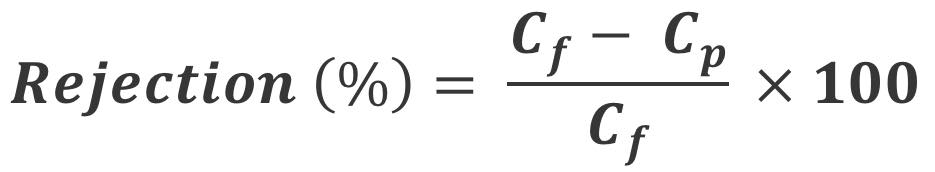

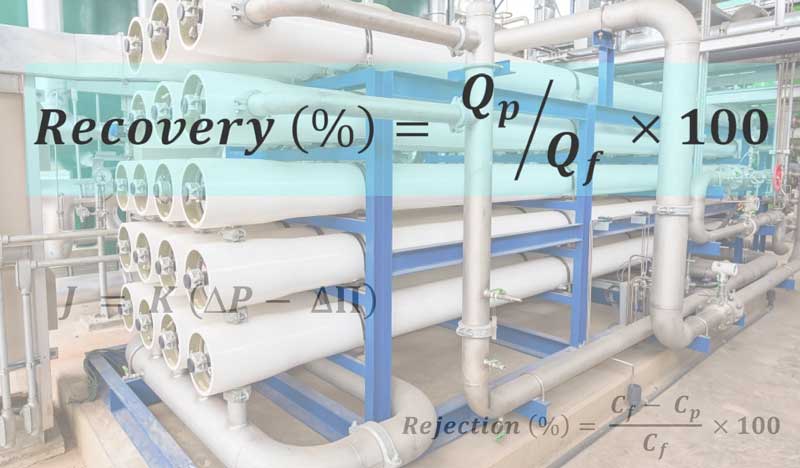

۳. تعیین عملکرد اسمز معکوس با پارامتر پس زنی (Rejection)

پس زنی مشخص می کند چه مقدار از ترکیبات موجود در جریان آب ورودی به سیستم اسمز معکوس توسط غشا نگه داشته شده و از جریان آب تصفیه شده حذف شدهاند. به عنوان مثال، ۹۸ درصد پس زنی سیلیس به این معنی است که غشا ۹۸ درصد از غلظت سیلیس موجود در جریان خوراک را نگه داشته، و تنها ۲ درصد امکان ورود به محصول را پیدا کرده است. هر چه درصد پس زنی غشا بیشتر باشد نشان دهنده قدرت بالای غشا در حذف ترکیبات مورد نظر است. پس زنی غشای اسمز معکوس ممکن است در اثر ایجاد فولینگ (Fouling) یا گرفتگی کاهش یابد. پس لازم است کیفیت آب تصفیه شده توسط سیستم RO بطور مداوم مورد ارزیابی قرار گیرد.

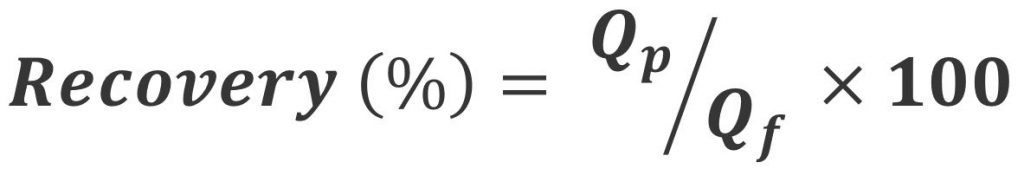

۴. درصد بازیافت (Recovery)

درصد بازیافت و یا بازیابی پارامتری است که برای ارزیابی عملکرد اسمز معکوس استفاده میشود. درصد بازیافت مشخص می کند چه حجمی از آب ورودی به سیستم اسمز معکوس به محصول (آب تصفیه شده) تبدیل می شود. درصد بازیافت بر اساس نوع آب ورودی و هدف از احداث واحد تصفیه در اولین قدم طراحی سیستم اسمز معکوس مشخص میشود. بطور مثال، در سیستم هایی که آب ورودی از نوع آب های لب شور است، محدوده ۵۰ درصد تا ۸۵ درصد در نظر گرفته می شود. زمانی که آب خوراک ورودی به سیستم آب دریا باشد ما با محدودیت های بیشتری مواجه خواهیم بود و به همین دلیل بازیابی زیر ۵۰ درصد در نظر گرفته می شود.

بازیابی ۷۵ درصد یعنی به ازای هر ۱۰۰ متر مکعب خوراک ورودی به سیستم ۷۵ متر مکعب به آب تمیز و تصفیه شده تبدیل می شود، و ۲۵ متر مکعب به صورت جریان تغلیظ شده از سیستم خارج می شود.

سلام به عنوان تولید کننده دستگاه اب شیرین این صنعت چقدر سود دارد؟

محاسبه سود این صنعت بستگی به بررسی موارد زیادی دارد و در یک جمله یا کلمه خلاصه نمیشود.